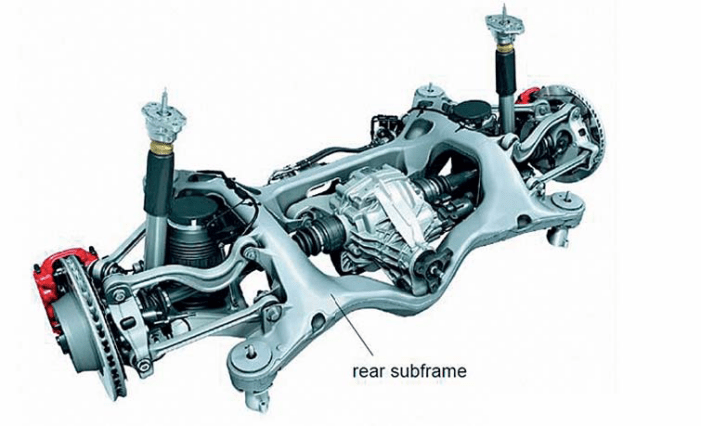

近年来,随着能源和环境问题成为人类关注的焦点,汽车轻量化已成为汽车行业节能减排的“新时尚”,而针对汽车零部件材料“轻量化”的技术研究,则成了汽车生产企业的重要方向。其中,副车架作为支撑前后车桥、悬挂的支架,一直在做轻量化技术研究。根据材料的不同可以分为:钢制副车架、铝合金副车架、镁合金副车架、钛合金副车架、碳纤维复合材料副车架等。目前,车型上主要使用铝合金或铝镁合金副车架。中国汽车材料网就已报道的铝合金副车架应用方案整理如下,请君收藏!

特点:相比传统钢板冲焊成形副车架,压铸铝合金副车架减少了组件数量,减少了焊接和组装工序,提高了零件生产效率,降低了副车架的重量。

材料:压铸铝合金副车架常用材料为Al-Si系合金,包括AlSi7Mg0.3、AlSi7Mg、AlSi9MgMn等。

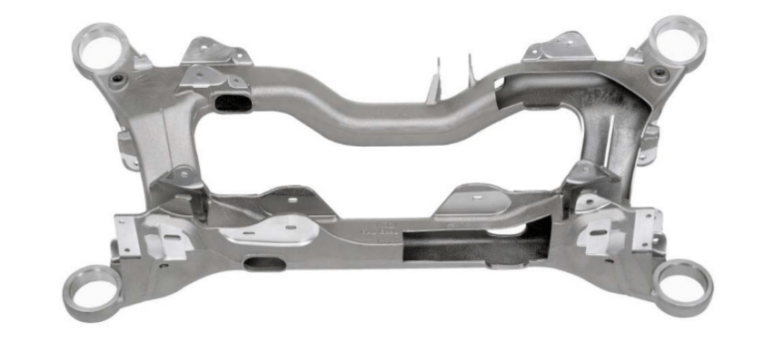

应用:大众Tiguan车型铝合金副车架,采用铸造一体成型工艺。Porsche Panamera 副车架原有钢制件由30个零件组成,采用铝合金低压铸造(VRC/PRC)后重量降至16kg。

Porsche Panamera 低压铸造铝合金副车架

Porsche Panamera 低压铸造铝合金副车架

材料:采用的压铸铝合金是为以Al-5Mg合金为基础进行了化学成分的优化,达到该零件的结构强度设计要求。

应用:国内的广汽和华中科技大学通过自主研发,在广汽传祺轿车上采用了铝合金压铸后副车架,并实现了批量化生产。

传祺轿车铝合金压铸后副车架

传祺轿车铝合金压铸后副车架

工艺:砂型铸造(Sand Casting)就是将液态金属浇入砂型的铸造方法。

应用:GF Automotive公司使用铝合金AlSi7Mg,采用砂型铸造技术制造的副车架重量为17.1Kg。

GF Automotive公司砂型铸造副车架

GF Automotive公司砂型铸造副车架

(4)铝合金整体空心铸造后副车架

材料及应用:HS5铝合金整体空心铸造后副车架,选用轻量化的铝合金材料A356.0,T6热处理,采用低压铸造工艺,通过砂芯的使用实现了空心结构的成型,通过结构及工艺优化,保证了内部缺陷及热处理变形的控制,本体材料性能提升20%以上。

图3- 16 HS5四驱后副车架

图3- 16 HS5四驱后副车架

(5)全铝型材焊接前副车架

应用:HS5前副车架属于国内首次采用全铝型材焊接的副车架,实现了多项技术创新。

材料:铝型材全面采用6系铝合金,其中主结构使用6082材料

特点:HS5前副车架通过选用轻量化材料及新工艺,在满足副车架静强度、耐久性能等要求的前提下,重量相对于同类车型实现降重32%,同时实现了高刚度、高模态的性能要求。

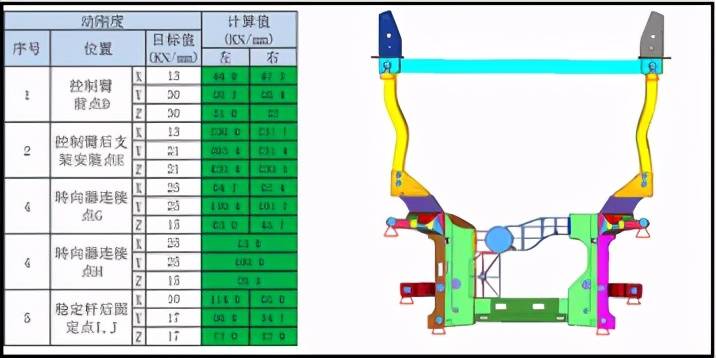

HS5前副车架安装点刚度

HS5前副车架安装点刚度

(6)液压成型铝合金副车架

材料及应用:大众汽车辉腾车型前副车架上成功应用了铝管液压成型工艺。铝管材料选用为Al-Mg3-Mn,其抗拉强度可达到200MPa以上,该副车架重量仅为10.5kg,轻量化效果显著。

特点:尽管液压成型工艺可减少零件数量、零件生产工序和模具数量,降低生产成本,同时提高零件刚度与强度。但铝合金材料伸长率较低,在向铝管内充液快速加压过程中易造成铝管补料不足而起皱或开裂,铝管液压成型难度大。

辉腾铝管液压成型前副车架

辉腾铝管液压成型前副车架

(7)铸造+挤压成形铝合金副车架

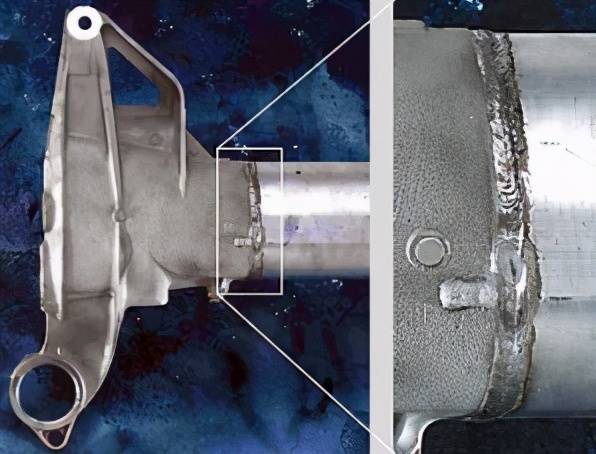

工艺:通常使用挤压成形工艺生产横梁或纵梁;而铸造成形工艺通常应用在副车架需要与车身或底盘其他部位连接的结构变化较为复杂的部位。最后通过MIG焊接将两种铝合金零件组装在一起。

特点采用铸造和挤压成形结合工艺,能够满足对副车架个别复杂部位结构设计的要求,同时可满足副车架对强度和刚度的要求。

材料:汽车底盘挤压铝合金材料可选用5754(Al-Mg3-Mn)、6060(Al-Mg-Si0.5)、6005A、6063等。

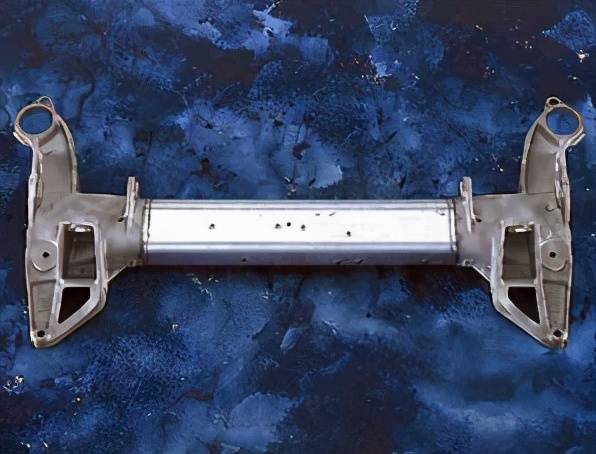

应用:在雪铁龙C5、凯迪拉克CTS和克莱斯勒Concorde等车型上,已应用这种组合工艺生产副车架。如下图所示,Constellium制造的副车架制造工艺为直的型材+铸件,重量为11.7Kg,已经应用到雪铁龙C5。

直的型材+铸件,雪铁龙C5副车架

直的型材+铸件,雪铁龙C5副车架

(8)铸造+挤压+液压成型铝合金副车架

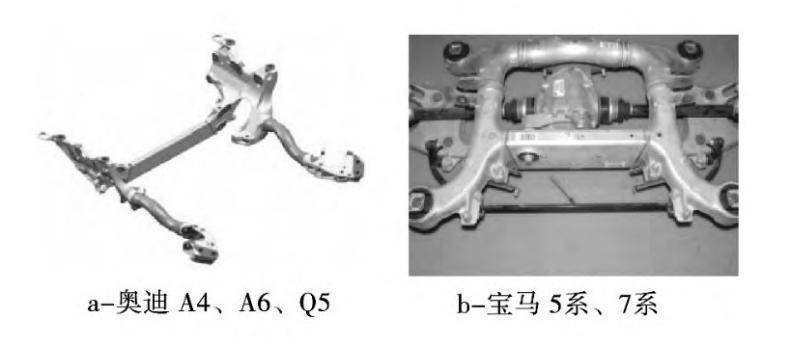

应用:奥迪A6、A4及Q5等车型使用的铝合金前副车架

特点:其前横梁结构简单但强度要求较高,使用挤压铝合金型材满足了强度和成形要求;左/右纵梁为铝合金管液压成型,保证了零件强度和结构要求;与车身、底盘和发动机等零件连接的部位需要相对复杂的结构,使用压铸铝合金零件能够满足要求。三种工艺成形的零件通过MIG焊接组合在一起。

几种车型上的铸造+挤压+液压成型的副车架

几种车型上的铸造+挤压+液压成型的副车架

(9)钢/铝复合轻合金副车架

应用:本田开发的钢铝复合前副车架应用在北美版新一代本田雅阁上的。该副车架前部分为拉伸强度较高的钢板,后部分为铝合金板,此款钢铝复合副车架相对于钢制副车架减重25%。

工艺及特点:采用不同材料的搅拌摩擦焊接(FSW)连接技术,可以使得钢和铝合金像电焊那样坚固地连接在一起。

雅阁钢/铝复合副车架

雅阁钢/铝复合副车架

(10)铝-塑料混合材料副车架

应用:本特勒(Benteler)与帕德博恩大学(Paderborn University)合作开发了一种由铝合金和玻璃纤维增强塑料制成的混合式前支架。并依靠粘合剂进行熔合连接。

材料:来自EN AW 5xxx系的材料用作原材料,在下壳体中使用了多种类型的FRP。

特点:除了减轻重量30%之外,这一设计的优势在于可以集成其他功能,例如充当车身底板,改进空气动力学或BEV的充电技术。功能的集成为减少组件数量提供了多种可能性,从而相应地减少了材料和装配工作。这些措施还带来车辆重量和成本的额外降低。

地 址:安徽省明光市凹凸棒产业园涧溪河路1号

技术支持:181-1813-9404

网 址:www.carlf-ah.cn